El OBJETIVO GENERAL del proyecto ‘Fomento de la economía circular a través de la fabricación aditiva (3DCircle)’, es reducir el impacto ambiental y económico de los materiales que se usan en el ámbito de la impresión 3D desarrollando nuevos polímeros de origen reciclado así como nuevos morteros geopoliméricos de bajas emisiones en CO2.

Los OBJETIVOS ESPECÍFICOS que se proponen conseguir al finalizar este proyecto son los siguientes:

Este proyecto ha obtenido financiación gracias al Programa Estatal de I+D+i Orientada a los Retos de la Sociedad, a través de la convocatoria de Proyectos I+D+i 2020 (PID2020-112851RA-I00).

Dra. Elena Blanco Fernández (UC)

Prof. Titular. Grupo de Investigación de Tecnología de la Construcción (GITECO). Responsable del desarrollo de morteros sostenibles aptos para impresión 3D.

Dra. Laura Castañon Jano (UC)

Prof. Ayudante Doctora del Área de Procesos de Fabricación. Responsable del desarrollo de plásticos reciclados aptos para impresión 3D.

Dr. Carlos Alonso Cobo (UC)

Prof. Titular de Universidad. Director del Grupo de Investigación y Análisis Dinámico de Estructuras de Obra Civil (GiaDe).

Dr. Álvaro Gaute Alonso (UC)

Responsable de instrumentación del Grupo de Investigación y Análisis Dinámico de Estructuras de Obra Civil (GiaDe).

Dr. Mohamed Boutouil (ESITC-Caen)

Experto externo en el ámbito de morteros sostenibles.

Dr. Branko Savija (TU Delft)

Experto externo en el ámbito de morteros aptos para impresión 3D.

Dr. Stewart Williams (Cranfield University)

Experto externo en el ámbito de tecnologías de impresión 3D.

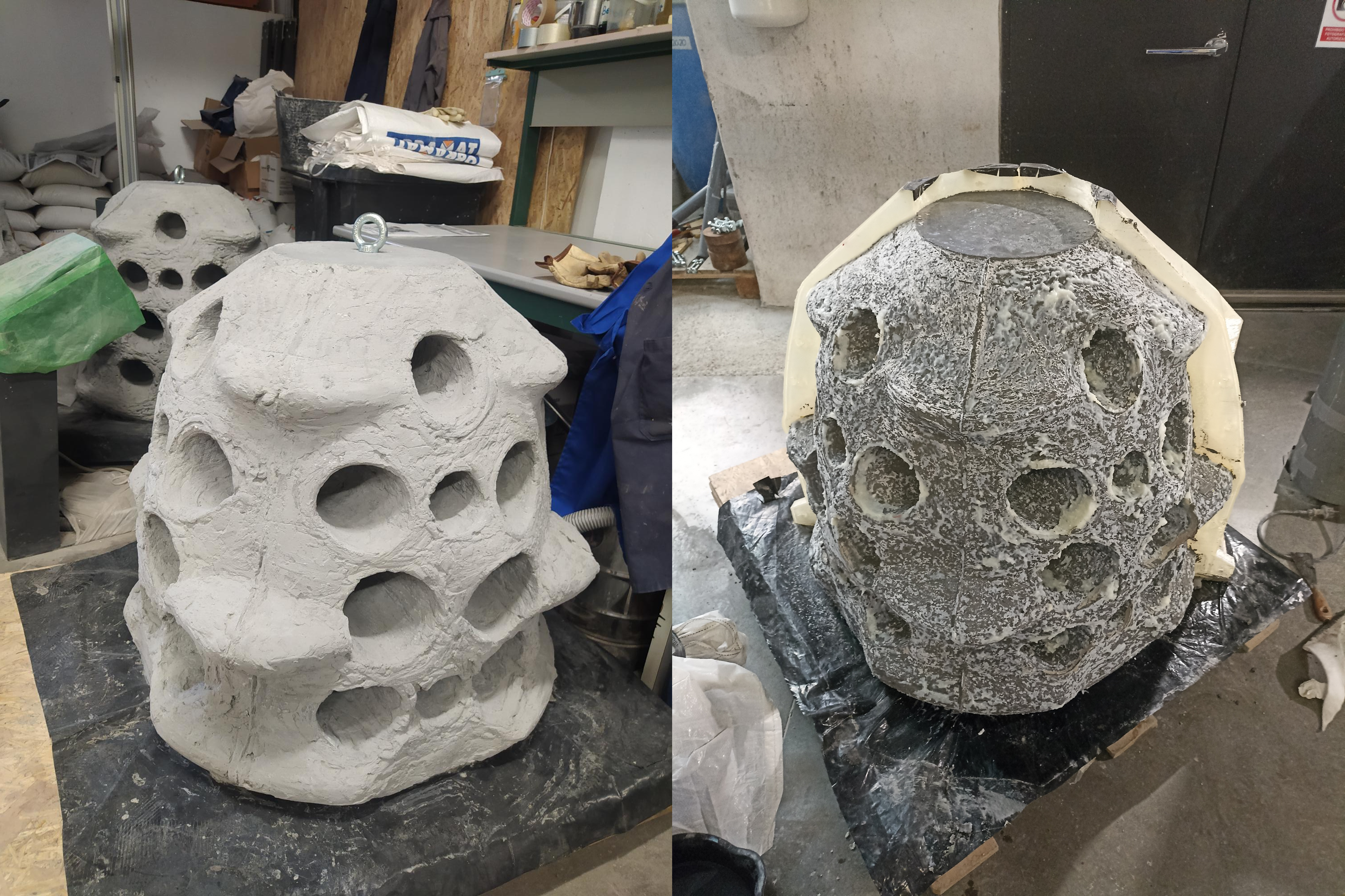

Se han construido dos arrecifes artificiales mediante un encofrado impreso en 3D con PLA. Uno de los arrecifes se ha fabricado mediante un mortero de cemento con bajo contenido en clinker (izda.) y el otro mediante un mortero de geopolímero (dcha.).

Después de confirmar el funcionamiento de los encofrados a escala, se ha impreso el encofrado de PLA a tamaño real para la fabricación de arrecifes. Para evitar la adherencia del mortero en áreas problemáticas, como superficies con curvaturas pronunciadas, se aplicó cera de abeja y una solución desmoldante de alginato y almidón en agua. Estos materiales biodegradables reemplazan a los aceites desmoldantes convencionales, reduciendo así el impacto ambiental en el lecho marino y el ecosistema en general.

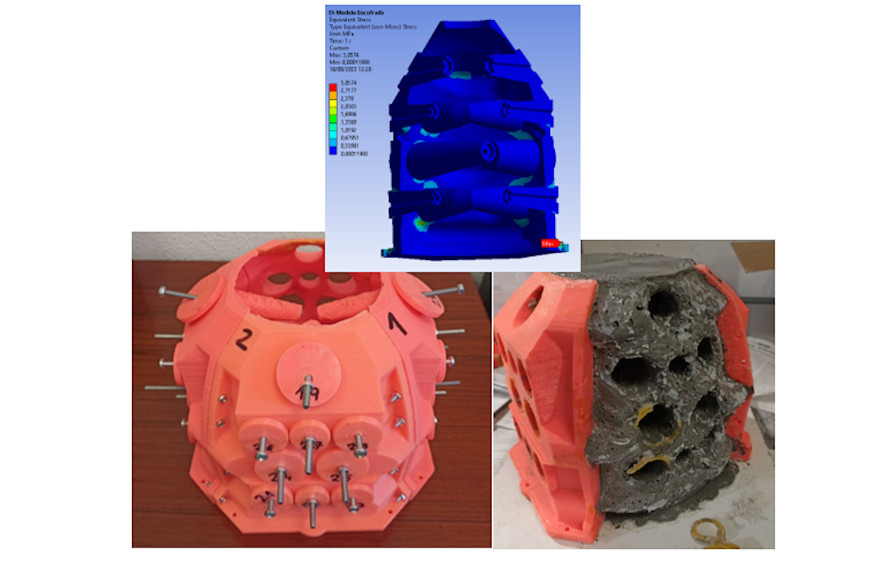

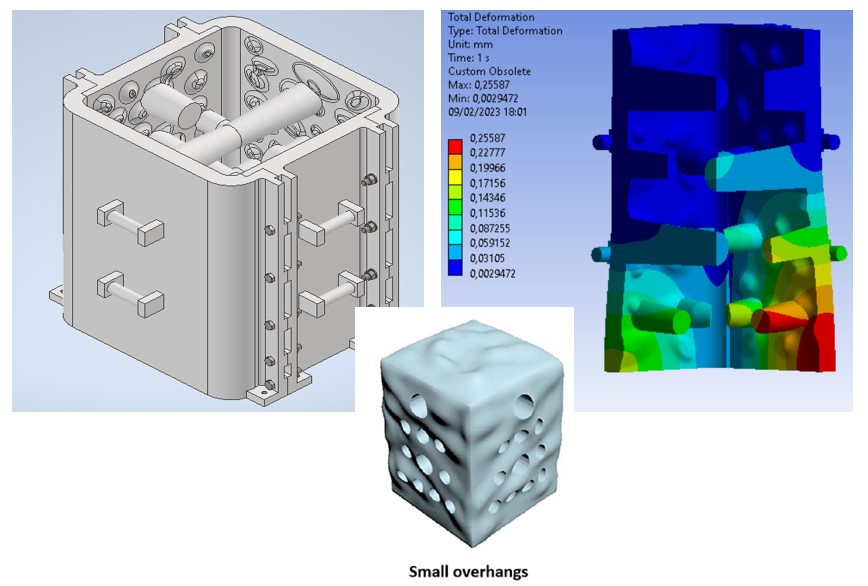

El nuevo diseño de encofrado, basado en el arrecife más complejo del proyecto 3DPARE, se ha realizado priorizando la optimización del material (PLA) y la extracción efectiva del molde una vez fraguado el hormigón. Para ello, se han fabricado paredes y machos por separado, estos últimos con una barra interna para asegurar su integridad estructural durante la extracción. Tras confirmar su resistencia con Ansys, se ha impreso a escala 1:5 y se ha probado con diferentes mezclas de mortero antes de la implementación a escala real.

Se ha llevado a cabo la producción de filamentos mediante el proceso de extrusión utilizando PLA y PETg como polímeros base. Además, se han empleado diferentes materiales en forma de polvo, los cuales son subproductos de diversas industrias. Específicamente, se ha incorporado polvo de vidrio, polvo de conchas marinas y polvo de metal en proporciones del 10% y 20% en peso para cada uno de ellos. Se han obtenido resultados significativos, tales como la mejora de las propiedades de tracción del PETg con la adición de estas cargas y la mejora de las propiedades de flexión del PLA con la incorporación de un 20% en peso de metal.

Se ha desarrollado un nuevo geopolímero apto para impresión 3D que consiste en una combinación de escorias y carbonato sódico. Este mortero puede reducir en un 50% el impacto ambiental de un mortero estándar que contiene cemento Portland manteniendo la misma resistencia y coste. Además, el mortero presenta una buena durabilidad cuando se sumerge en agua.

Se ha estudiado la degradación que podrían sufrir las matrices poliméricas de los encofrados (PLA y PETg) por las condiciones de exposición al hormigón y a altas temperaturas. Para ello, se evalúan las propiedades de flexión después de una semana de exposición a una solución de NaOH con agua, de pH 13, a tres temperaturas distintas: 50, 60, y 70℃. Así, se pretende emular la situación del encofrado durante el fraguado. Se observa que el PETg no pierde resistencia máxima de flexión, mientras el PLA sufre un proceso de hidrólisis.

Se han desarrollado morteros aptos para impresión 3D reforzados con fibras utilizando 7 tipos diferentes de fibras: zylon, aramida, carbono, vidrio, celulosa, textil y polipropileno, con diferentes longitudes de fibra y proporciones. Las mejores fibras para refuerzo de mortero reforzados considerando 4 criterios (costo, imprimibilidad, impacto ambiental, resistencia) son: vidrio, carbono y celulosa.

Tomando como punto de partida la geometría de uno de los arrecifes diseñados para el proyecto 3DPARE, se ha realizado el diseño del encofrado en software CAD. Este consta de 4 paredes, que se unen mediante la inserción de 5 pernos en cada zona de contacto, y agarraderas para facilitar el desencofrado. Mediante el software de elementos finitos Ansys se ha determinado el espesor y porcentaje de relleno óptimos que cumplan con los requisitos demandados de resistencia, deformación máxima, costes y tiempos de impresión.

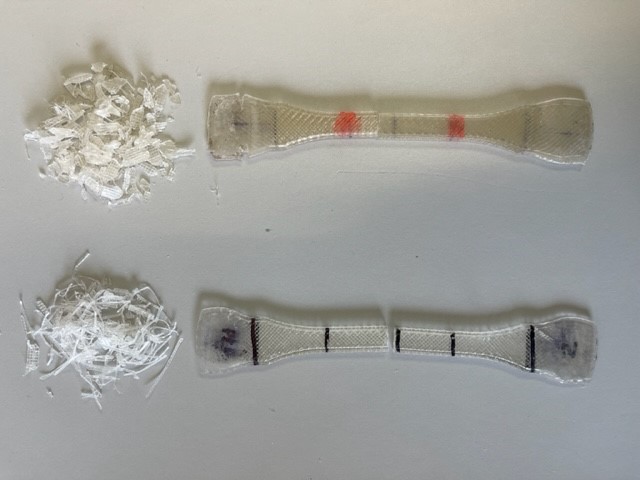

Se ha estudiado la viabilidad de la reutilización de piezas ya impresas en 3D para la creación de filamento y ser utilizadas en un nuevo proceso de impresión. Para la extrusión del filamento en los sucesivos ciclos se han triturado piezas ya impresas en 3D con PLA con polvo de vidrio. Con este nuevo filamento, se han creado nuevas probetas para su caracterización mecánica, viendo así la degradación del material. Se han conseguido un total de tres ciclos de reciclado.

Se ha realizado un análisis de la degradación del PLA cargado con polvo de vidrio mediante la exposición de las probetas a rayos UVA. Para ello, se estudia su comportamiento a tracción después de su exposición durante 430 horas, que equivaldrían a unos 36 días a la intemperie en la realidad. No se observa una pérdida de la resistencia máxima de tracción.

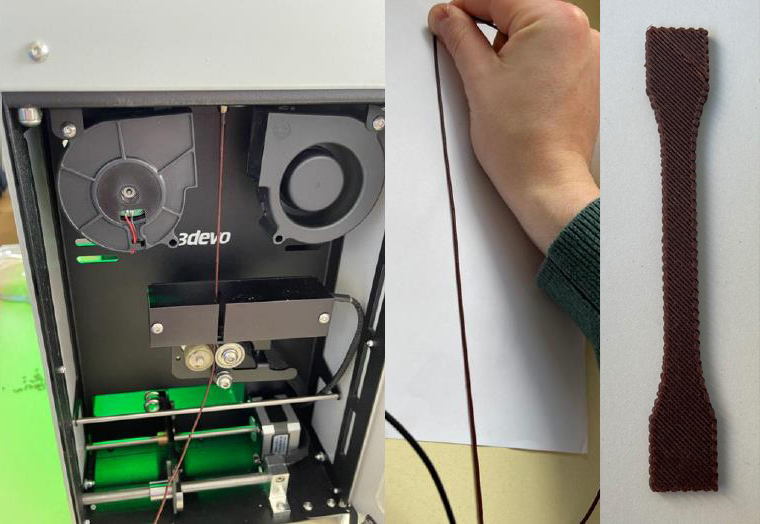

Primeras pruebas de extrusión de filamento realizadas con la nueva extrusora adquirida 3DEVO. Se ha fabricado filamento con PLA + cáscaras de almendras obteniendo un hilo continuo que luego es apto para impresión 3D.

Dra. Elena Blanco Fernández (UC)

E.T.S. Ingenieros de Caminos, Canales y Puertos

elena.blanco@unican.es

Para cualquier pregunta o comentario, no dude en contactarnos.